Integrar o controlador de temperatura com o CLP utilizando sinais analógicos é uma das etapas fundamentais para automatizar processos térmicos com precisão. Neste conteúdo, você verá, na prática, como realizar essa conexão e configurar corretamente o software, garantindo resultados eficientes e confiáveis.

1. Entendendo o Controlador de Temperatura

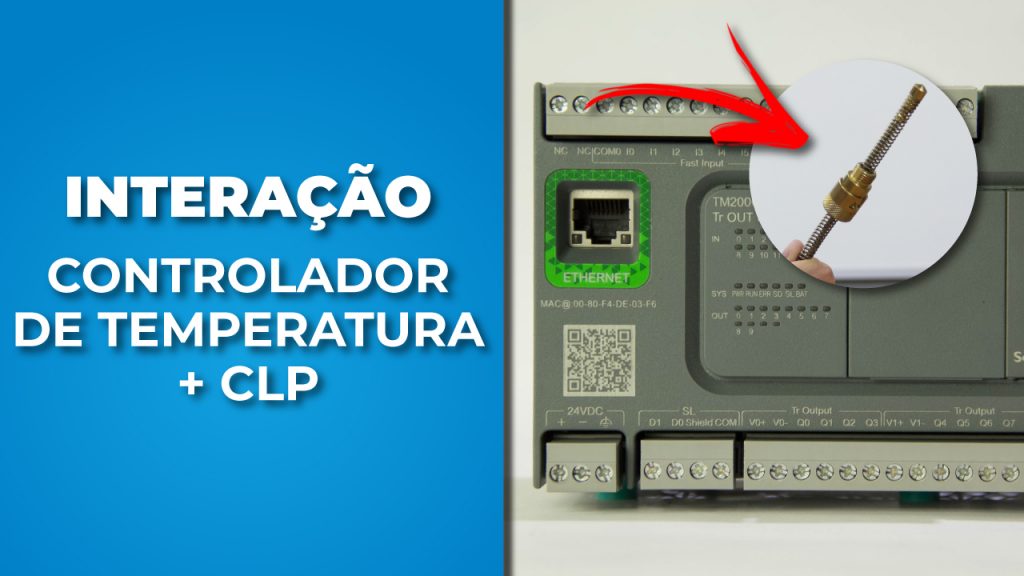

Antes de tudo, é essencial esclarecer um ponto que costuma gerar confusão entre muitos profissionais: o sensor utilizado neste exemplo não é um PT100, mas sim um termopar tipo J. Embora ambos sejam usados para medição de temperatura, eles possuem características e aplicações distintas.

O termopar tipo J utiliza dois metais diferentes (ferro e constantan) que, ao serem aquecidos, geram uma pequena tensão elétrica proporcional à temperatura. O equipamento conectado — neste caso, o controlador de temperatura — interpreta essa tensão e a converte diretamente em um valor de temperatura.

Ambientes industriais utilizam amplamente esse tipo de termopar por oferecer boa precisão, tempo de resposta rápido e capacidade de operar em faixas de temperatura entre 0 °C e 750 °C, aproximadamente. Após captar a temperatura, o controlador interpreta essa leitura e a converte em um sinal analógico de corrente (4 a 20 mA). O controlador de temperatura envia esse sinal para o CLP (Controlador Lógico Programável), permitindo que o sistema automatizado reaja conforme a variação de temperatura detectada.

Essa etapa é fundamental para que o CLP possa executar ações específicas, como acionar sistemas de aquecimento ou resfriamento, com base em dados confiáveis e em tempo real.

Leia também: Usando Controle de Temperatura com PT 100.

2. Comunicação do Controlador de Temperatura com o CLP

Após concluir a configuração inicial do controlador de temperatura, o próximo passo essencial, portanto, é integrá-lo ao CLP (Controlador Lógico Programável). Para isso, os profissionais utilizam um sinal analógico de corrente no padrão 4 a 20 mA — padrão amplamente adotado na indústria devido à sua imunidade a ruídos e elevada precisão.

Para estabelecer essa comunicação:

-

O fio do sinal positivo (corrente de saída do controlador) deve ser conectado diretamente à entrada analógica A/I0 do CLP.

-

Já o fio negativo (referência de corrente) deve ser ligado ao terminal GND (terra) do CLP, fechando corretamente o circuito da entrada analógica.

Essa conexão permite que o CLP receba, em tempo real, a variação da corrente enviada pelo controlador de temperatura com base na medição do sensor térmico.

Contudo, não basta apenas conectar os fios. É fundamental configurar o software do CLP para que ele interprete corretamente esse sinal analógico. Isso envolve definir a escala de leitura — por exemplo, mapeando o sinal de 4 mA como 0 °C e 20 mA como 90 °C, ou conforme a faixa definida no controlador.

Assim, quando o sensor de temperatura detecta que o ambiente chegou a 60 °C, o controlador envia aproximadamente 16 mA ao CLP, que, ao reconhecer esse valor, executa a lógica programada — como desativar o relé de aquecimento e ativar o relé de resfriamento, controlando automaticamente o sistema térmico com base na temperatura ambiente.

Essa integração entre controlador e CLP garante um processo automatizado, eficiente e seguro para aplicações térmicas industriais e didáticas.

📌Clique aqui para conhecer o nosso curso de CLP na prática, com ele você vai entender e dominar de forma muito mais segura tudo o que falamos nesse vídeo.

3. Configuração no Software

Utilizando o software SoMachine, realizamos a configuração da CPU (Unidade Central de Processamento) do CLP e dos cartões de entrada analógica, que são os módulos responsáveis por receber sinais enviados por sensores e controladores externos. Nesse caso, o controlador de temperatura envia um sinal de corrente contínua no padrão industrial de 4 a 20 mA, e o CLP interpreta esse sinal como uma variação proporcional da temperatura monitorada.

O técnico configura a entrada analógica do CLP para interpretar a faixa de corrente recebida e converter esses sinais em dados úteis. Com base nessas informações, o CLP toma decisões automáticas, como acionar ou desativar relés, conforme os limites definidos na lógica do sistema.

Além disso, utilizamos a linguagem Ladder (LD) para programar todo o sistema — uma linguagem gráfica, padronizada pela norma IEC 61131-3, amplamente adotada na automação industrial. Essa linguagem é conhecida por sua semelhança visual com diagramas elétricos de contatos, o que facilita o entendimento e o desenvolvimento de lógicas por eletricistas e técnicos.

Como é uma linguagem universal, o Ladder funciona em diversas marcas de CLPs, como Siemens, Rockwell, Schneider e outras. Essa compatibilidade oferece flexibilidade e permite aplicar o conhecimento adquirido — mesmo em softwares gratuitos como o SoMachine — em ambientes profissionais com diferentes equipamentos.

Leia também: Simulador de CLP EasyCLP | Baixe GRÁTIS e Treine Programação

4. Resposta em Tempo Real

A leitura da variação de temperatura ocorre em tempo real, ou seja, à medida que o ambiente ao redor do sensor esquenta, o controlador de temperatura detecta essa mudança e converte a leitura em um sinal de corrente elétrica proporcional, geralmente entre 4 e 20 mA. Esse sinal é então enviado para a entrada analógica do CLP (Controlador Lógico Programável).

Com base na lógica programada previamente no software do CLP, ele interpreta esse sinal e executa as ações determinadas. Por exemplo, ao atingir um valor-limite configurado — como 60 °C —, o CLP entende que a temperatura ultrapassou o ponto desejado. Assim, ele desativa automaticamente a saída responsável pelo relé de aquecimento e, simultaneamente, ativa a saída que comanda o relé de resfriamento.

Esse processo demonstra na prática como o controle automático por sinal analógico funciona, promovendo um ajuste preciso da temperatura sem intervenção manual. Além disso, garante maior segurança e eficiência ao sistema.

5. Vantagens do Treinamento

A maior vantagem desse tipo de integração é a possibilidade de replicá-la em diversas situações industriais. Além disso, no curso da Sala da Elétrica, os alunos têm acesso a exemplos como esse, com foco em aplicação prática e uso de softwares gratuitos — como o SoMachine —, eliminando a necessidade de pagar por licenças durante o aprendizado.

✅ Conclusão sobre o Controlador de Temperatura

Como vimos, integrar um controlador de temperatura ao CLP utilizando sinais analógicos é uma solução inteligente para sistemas de controle térmico. Além de garantir precisão, essa abordagem permite automações robustas e escaláveis.

🎓 Quer aprender isso na prática e ainda se tornar um programador de CLP completo? Então inscreva-se no canal da Sala da Elétrica no YouTube. Lá você encontra demonstrações como essa, tutoriais e dicas valiosas que vão elevar seu nível técnico. Aproveite e ative as notificações para não perder nenhuma aula!